Processo di fabbricazione dei PCB nella fabbrica JLCPCB

ultimo aggiornamento 26 luglio 2018

|

Processo di fabbricazione dei PCB nella fabbrica JLCPCB ultimo aggiornamento 26 luglio 2018 |

|

Processo di fabbricazione dei

PCB nella fabbrica JLCPCB Fondata nel 2006, la

JLCPCB Factory è la

prima fabbrica per la produzione di PCB e prototipi in piccoli lotti in Cina ed

ha quattro siti di produzione. Scopriremo il processo di

fabbricazione

dei PCB per una scheda a 2 strati e vedremo la cura e l'attenzione che viene

messa in ogni fase del processo a partire dalla produzione sino al controllo di

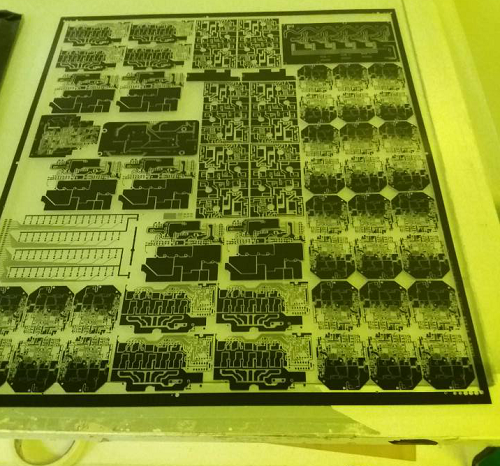

qualità e alla spedizione. Dopo il ricevimento online degli ordini sul sito di JLCPCB ($ 2 per 10PCB), il

cliente riceverà i file Gerber per i controlli di produzione, quando i file

revisionati saranno stati approvati, saranno tracciati nei nostri foto-plotter

laser e trasformati in foto-maschere o film in una camera oscura controllata sia

per temperatura che per umidità. Il foto-plotter acquisisce i dati della scheda

e li converte in un'immagine a pixel del PCB. Il film impressionato viene

automaticamente sviluppato e scaricato per l'operatore, quindi il film è pronto

per il processo di fabbricazione.

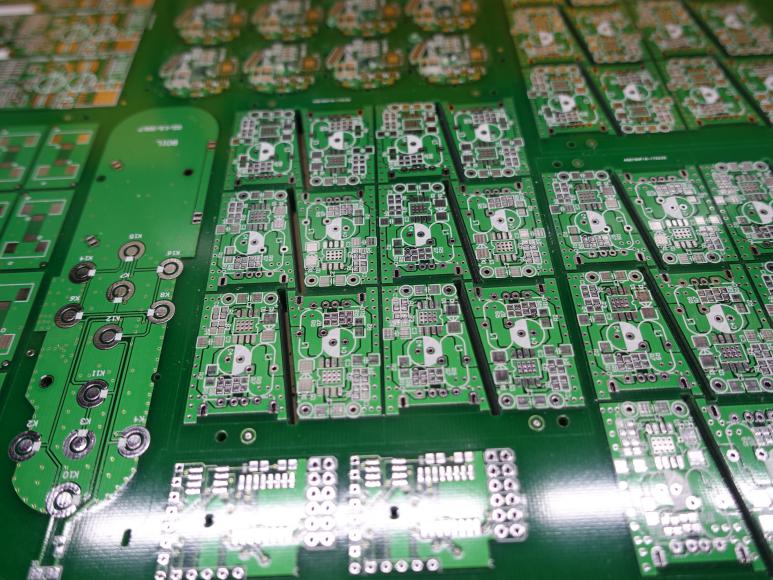

I fogli di ottimo rame, laminati su entrambe i lati, hanno un'alta qualità

standard e uno spessore che varia tra i seguenti valori: 0,4 / 0,6 / 0,8 / 1,0 /

1,2 / 1,6 / 2,0 mm. Da questi fogli sono tagliati tutti i tipi di formati adatti

a stampare i pannelli.

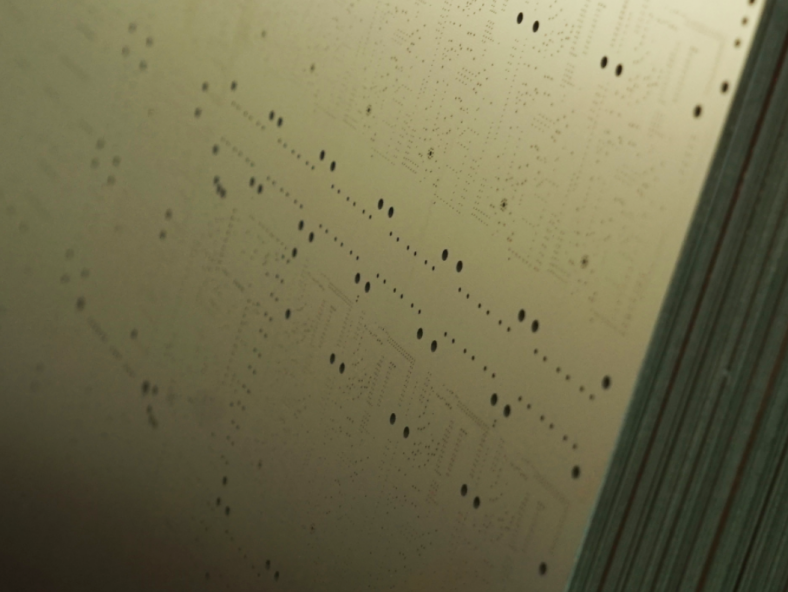

In base al file Drill che è stato generato per esempio dal programma

EasyEDA

(file Gerber), i pannelli sono forati per ospitare i reofori dei componenti e i vias dove specificato.

Fori extra sono praticati intorno ai bordi del pannello

per fornire punti di registrazione per allineare i foto-film sugli strati

superiori e inferiori della Fase 5. Questo per garantire che questi fori pre-perforati siano esattamente al centro dei pad e dei vias .

Dopo la perforazione, i pannelli vengono puliti e quindi vengono posti in bagni

dove, utilizzando un processo di deposizione senza elettrolisi, viene steso uno

strato aggiuntivo molto sottile di rame su tutto il pannello, inclusa una

placcatura uniforme attorno alle pareti di tutti i fori. Quasi tutti i PCB con

due o più strati di rame utilizzano fori passanti placcati per collegare i

conduttori tra gli strati. L'intero processo di immersione, placcatura, lavaggio

e asciugatura è controllato da una macchina.

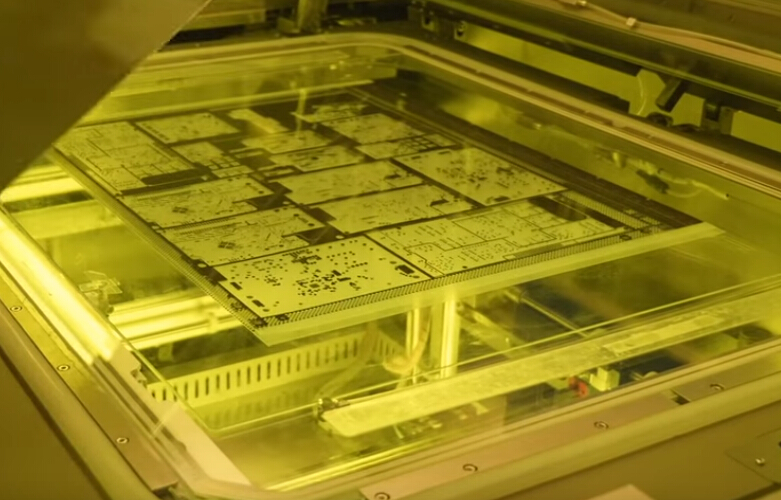

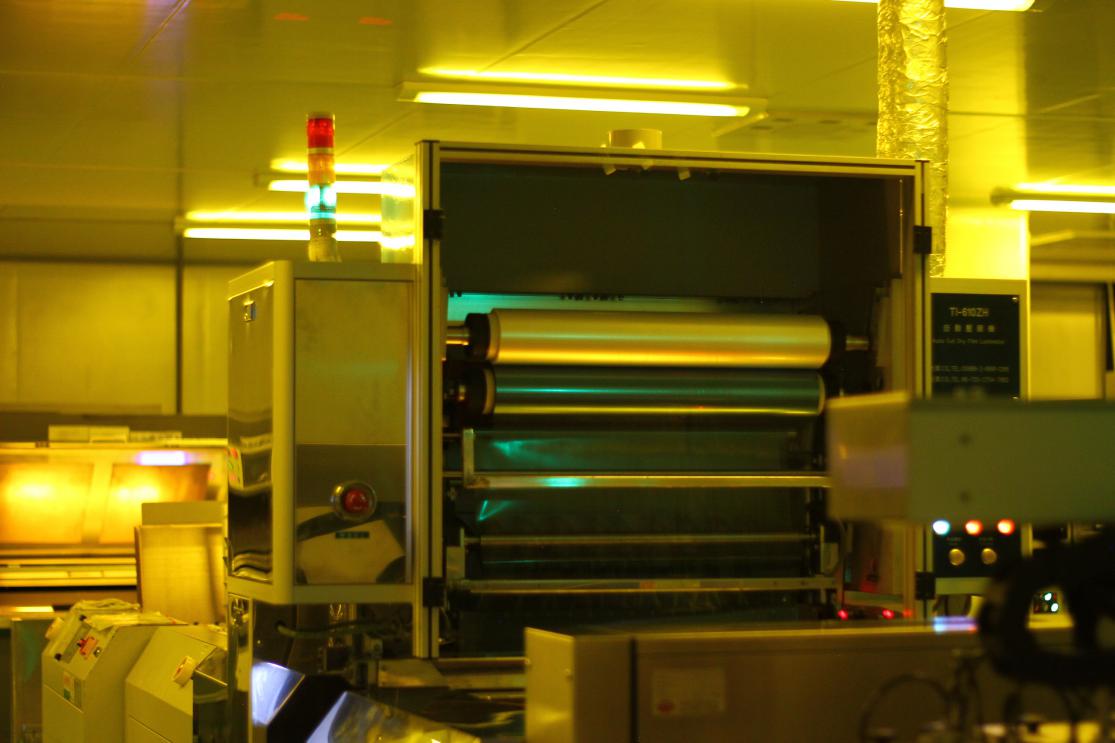

Fase 5 - Immagine dei livelli esterni Nel processo di incisione a film secco, l'intera superficie del pannello è

rivestita con un sottile strato di etere resistivo fotosensibile (da ora

chiamato "photoresist"), come un "film secco". Questo strato è esposto alla luce

ultravioletta (UV) attraverso una foto-maschera che copre lo schema richiesto di

tracce e pad, ma consente all'intero resto del pannello di essere esposto alla

luce UV. L'esposizione ai raggi UV polimerizza e indurisce il photoresist che,

non indurito, viene rimosso dallo "sviluppo" per lasciare il rame nudo che

formerà il modello richiesto di tracce e pad puliti. Il pannello viene quindi

cotto per aumentare la durata del photoresist rimanente per il processo

successivo.

Dopo uno stadio di elettrodeposizione per aumentare lo spessore del rame sulle

aree esposte e all'interno dei fori passanti placcati, le aree esposte sono

rivestite con uno strato sottile di stagno. Alla fine di questa fase, tutti i

residui rimasti della pellicola foto-resistente sono rimossi, lasciando un

pannello coperto di rame nudo con solo i piste, le pastiglie e i fori passanti

coperti in un sottile strato di stagno.

La stagnatura protegge le sezioni del pannello destinate a rimanere coperte di

rame durante la fase di incisione. L'incisione rimuove la pellicola di rame

indesiderata dal pannello, ma lascia le aree placcate di stagno non incise.

(resta una piccola quantità di incisione laterale che viene regolata aumentando

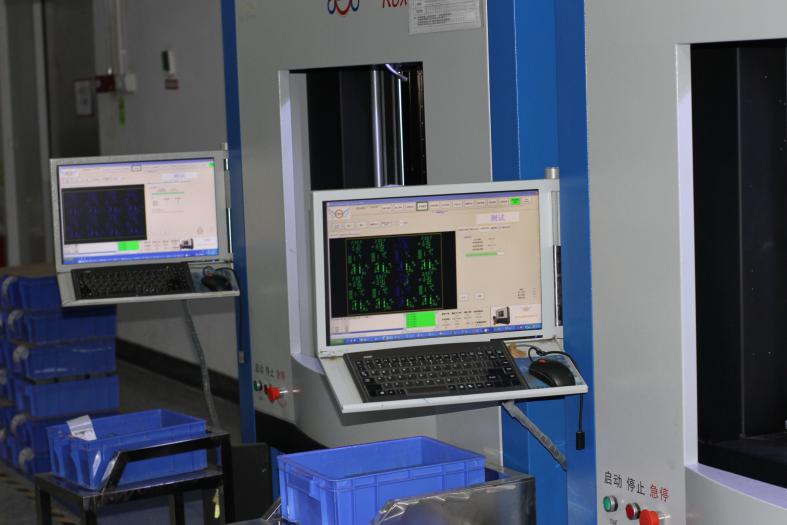

automaticamente la larghezza della traccia e delle pad per compensazione). L'ispezione ottica automatica

AOI

(Automated Optical Inspection) è un'ispezione

visiva automatizzata per le schede . Un AOI è in grado di rilevare errori come

tracce con bordi incisi o regioni in cui il fotoresist potrebbe essere stato

graffiato o scheggiato e quindi aver causato una tacca nella traccia. Difetti

come questo sono molto difficili da rilevare in un test di continuità elettrica.

Fase 9 - Maschera per saldatura La maschera di saldatura è un rivestimento epossidico applicato ai circuiti

stampati nudi per evitare il collegamento accidentale della saldatura e per

proteggerli dall'ambiente. La maschera di saldatura è solitamente verde ma sono

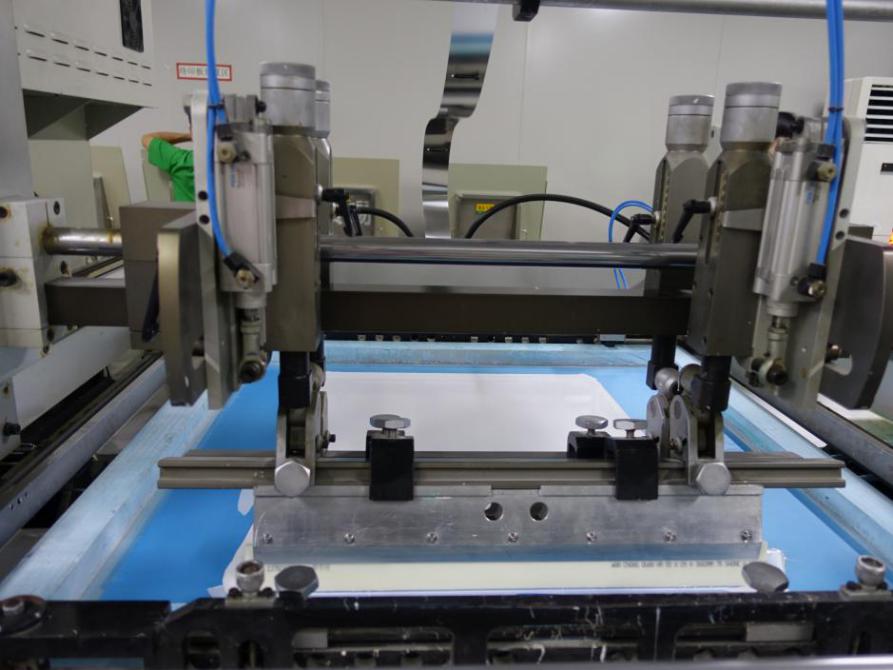

disponibili molti altri colori, come rosso, nero, bianco, giallo e blu. Dopo un'altra fase di pulizia, i pannelli vengono caricati nella macchina di

rivestimento della maschera di saldatura. Questo copre completamente entrambi i

lati del pannello con un inchiostro apposito. I pannelli sono fatti passare

attraverso un essiccatore che indurisce l'inchiostro quanto basta per

consentirne la stampa. Successivamente, i pannelli rivestiti "tack-dry", sono

ripresi sotto luce UV utilizzando una serie di foto-maschere che, prima

dell'esposizione ai raggi UV, vengono controllate per assicurare che siano

allineate con precisione (a più di 50um) con le piste e le placchette di rame

sul pannello. Le foto-maschere sono chiare dove la maschera di saldatura deve

essere ulteriormente indurita e opache dove la maschera di saldatura deve essere

lavata via nella fase di "sviluppo" per esporre i pad sul pannello. La serigrafia guida gli utilizzatori a posizionare meglio la disposizione dei

componenti della scheda.

Fase 11 - Finitura superficiale Durante questa fase, le schede vengono rivestite con una superficie per la

saldatura che viene livellata con ad aria calda.

Fase 12-13 - Profilatura & V-cutting Dopo la finitura superficiale, i pannelli devono essere sagomati per adattarsi

alle custodie tramite una macchina di fresatura controllata da computer. Con la

profilatura, le schede sono rifinite per dare un bordo liscio una volta

tagliate. I metodi di profilatura rapida consentono ai PCB di essere posizionati

da un lato o dall'altro e offrono quindi il miglior utilizzo del pannello.

Ogni PCB multistrato è testato elettronicamente rispetto ai dati originali della

scheda. Usando un sistema denominato "flying probe test or fixtureless

in-circuit test" (FICT)

con cui si controlla ogni pista per controllare

che sia completa (nessun circuito aperto) oppure non sia in corto circuito con

altre piste.

Fase 15 - Controllo qualità finale e pacco e spedizione Tutti i PCB prodotti da

JLCPCB ricevono un test di connettività elettrica e

un'ispezione visiva finale per assicurarsi che tutto sia perfettamente

funzionante prima di essere imballati e spediti.

Le fasi di produzione sono:

Il computer controlla il trapano che è stato scelto dall'operatore per il

programma di perforazione e ne controlla l'esecuzione dei fori sul PCB. Le

macchine che svolgono questo lavoro sono molte e producono pannelli 24 ore al

giorno. La fabbrica JLCPCB utilizza circa settanta trapani.

Successivamente, la placcatura di stagno viene rimossa chimicamente in un

processo che ri-espone il rame nudo, in modo che le aree conduttive in rame, le

piste i pad e i fori placcati siano ora tutto ciò che rimane del rivestimento di

rame complessivo originale sul pannello.

Il sistema AOI esegue la scansione degli strati utilizzando un sensore laser.

L'immagine catturata viene digitalizzata, migliorata e quindi confrontata

elettronicamente con il file Gerber originale. Utilizzando questo confronto, il

sistema AOI è in grado di rilevare ed evidenziare eventuali difetti o aree

sospette molto più rapidamente e con precisione rispetto a un'ispezione manuale.

La fase di sviluppo elimina il resist indesiderato. Per garantire che il rame

esposto sia facilmente saldabile, i pannelli vengono ispezionati per accertarsi

che non rimangano residui di inchiostro sui pad o nei fori. Anche leggere tracce

comprometterebbero la saldabilità del PCB finito. Infine, il resist sarà

ulteriormente indurito o "polimerizzato" per fornire un rivestimento permanente

e resistente.

In un processo automatizzato, le lettere, i numeri, i loghi, la data di

produzione e i profili dei componenti, definiti dal file di livello serigrafico

dei Gerbers, sono stampati sulla superficie superiore del pannello, utilizzando

un inchiostro bianco resistente all'acqua stampato sul PCB utilizzando un tipo

speciale di stampante a getto d'inchiostro. Se è necessaria, la serigrafia sulla

superficie inferiore, l'inchiostro della superficie superiore viene asciugato

all'aria prima che la scheda venga capovolta e il processo di stampa ripetuto

utilizzando il file serigrafico sul lato inferiore.

Il pannello viene quindi indurito nuovamente per completare definitivamente la

maschera di saldatura e gli inchiostri serigrafici.

LA superficie è realizzata tramite un rivestimento in Electroless nickel immersion gold (ENIG),

la finitura superficiale realizzata con un metodo chiamato

HASL (acrononimo Hot Air Solder Leveling) ha due

funzioni essenziali: proteggere le aree di rame esposte dalla corrosione e

fornire una superficie saldabile durante il montaggio (saldatura) dei componenti

al circuito stampato.

V-scoring / V-cutting è usato per la pre-separazione meccanica delle schede di

circuito. Una linea di rottura a forma di V è formata nel circuito stampato con

un utensile da taglio di precisione. Queste linee di rottura consentono alle

schede di essere facilmente estratte dal pannello.

| Elenco revisioni: | |

|

26/07/2018 |

Emissione preliminare |